1.點擊下面按鈕復制微信號

點擊復制微信號

上海威才企業管理咨詢有限公司

企業競爭看管理,管理看現場,打造整潔、有序、高效、安全的生產現場,培養優秀的現場管理隊伍和員工,是企業提升競爭力的基礎。

制造型企業的競爭力綜合表現在兩個方面,品質和成本。要提升競爭力必須重視現場6S和目視管理,塑造員工一絲不茍的敬業精神,培養勤奮、節儉、務實、守紀的職業素養,提高品質、降低成本、保證生產的安全。讓現場透明化、可視化

6S與目視化看似簡單,實際內涵卻相當豐富,需要非常深入細致的推行手法和技巧方能成功,缺乏實踐經驗的推行者往往難以幫助企業達到預期的效果。

● 熟悉6S對生產現場改善的作用和效益

● 掌握6個S的推進重點與實施步驟

● 掌握如何進行整理騰出空間,學會運用區分必需品與非必需品的方法

● 學會如何通過紅牌作戰進行現場問題發現與改善

● 學會上定方法,對現場必需品進行定置、定量、定容、定人

● 學會掌握到清掃的核心方法,制定清掃標準

● 清潔鞏固前3S的成果,使其標準化制度化

● 學會進行安全管理與預防

● 堅持,維持,保持,守紀律、守標準、養成習慣

● 學會6S管理活動推行的方法

● 學會目視化實施要

課程模型:

第一講:6S的起源與價值

一、理解現場與市場

1. 思考現場與市場的關系

2. 將究時代進入講究時代

二、6S起源

1. 6S的起源與發展

2. 對6S推行的誤解

三、6S的價值

1. 6S的價值

圖片案例:未實施過6S的車間、形同虛設的6S車間、已實施過6S的車間

2. 6S價值聚焦“三子”

1)面子:工人、客戶、領導說好

2)里子:成本、質量、效率提升

3)底子:標準化高、團隊成員能力強

3. 推行6S的四個階段

1)亮麗化

2)精細化

3)精益化

4)標桿化

第二講:現場問題發現與改善

一、問題的三類型

1. 改惡類

2. 改善類

3. 改革類

二、界定問題

1. 改善的切入點-界定問題

練習:看一下12張圖片中有哪些問題

2. 問題分析的比基尼原理

3. 改善前三問

1)有沒有標準?

2)員工學會了嗎?

3)員工執行了嗎?

4. 解決問題模型SDCA

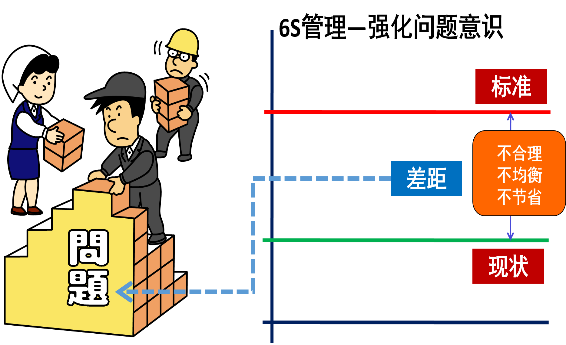

三、6S改善思路解決問題先確定標準

1. 解決問題的前要-建立標準

案例分析:某公司周轉箱擺放的標準

2. 物品擺放標準

1)防磕碰

2)防傾斜

3)方便計數

4)方便搬運

第三講:整理—節約空間

一、關于整理

1. 整理的定義

2. 整理的要點和目的

3. 整理的360度方法

1)天上的

2)地上的

3)墻上的

4)柜子和桌子上的

4. 判定要與不要的三個標準

問題討論:根據什么標準來區分要與不要

1)產品功能

2)產品保質期

3)產品設計

二、整理的進行方法要領

1. 定點攝影法

1)同一方向

2)同一高度

3)同一位置

2. 紅牌作戰法

表單:紅牌整改通知單

——匯報整改情況

3. 使用頻率法

1)必要品

2)必需品

3)非必需品

表單練習:使用頻率、使用方法、處理方式

4)必需品與非必需品區分標準

三、如何區別整成功了

1. 現場是否有多余的雜物

圖片案例:練一練,以上現場圖片中,是否整理已成功

四、現場整理關鍵項目

1. 現場整理9個關鍵項目

2. 整理的五字真言

現場練習:30分鐘時間去現場,用360度方法,找出現場的問題

第四講:整頓—節約時間

一、關于整頓

1. 整頓的定義與目的

2. 整頓的四大類別

1)場所

2)工具

3)物料

4)設備

二、整頓的“3要素”

1. 場所:根據生產流程,繪制定置平面圖 以類定區、常近少遠、物品特性

2. 置放方法:以型定法、先進先出、

3. 標識:易懂、易看(看到)、易判斷、統一、 名符其實

案例分析:現場不同物品的置放方法

三、整頓的“4定”原則

1. 定點:所有物品都有指定區位,劃線。

2. 定容:根據物體特性和形狀選擇合適的容器

3. 定量:確定安全庫存,明確最大量和最小量

4. 定人:必要時注明物品管理規定,責任人

案例分析:某公司的4定實施

四、整頓的五有口訣

1. 有物必有位

2. 有位必劃線

3. 有劃線必有標識

4. 有區必掛牌

5. 有搬運必有輪子

五、整頓常用的方法

1. 形跡法

2. 標識法

3. 顏色管理法

4. 劃線法

5. 目視化看板

練習:1小時時間去現場,選擇某個區域進行,進行現場的劃線、定置

第五講:清掃—讓一切都處理正常狀態

一、關于清掃

視頻案例:清掃小游戲

1. 清掃定義與目的

2. 清掃的三個要點

1)劃分責任區:作業區、辦公區、公共區、存儲區

2)清掃的標準

3)杜絕污染源

3. 制定清掃點檢標準

1)責任部位

2)清掃標準

3)清掃同期

案例分析:某車間區域的清掃標準

學員練習:請選擇其中的您所管轄的區域,制定清掃標準

四、設備的清掃

1. 清掃

2. 點檢

3. 緊固

4. 潤滑

三、清掃的推行要領

1. 三掃:掃漏、掃黑、掃怪

2. 清除五漏:漏油、漏水、漏電、漏氣、漏料

3. 確保所有生產要素都處在正常狀態

工具表單:《公共區域清掃標準》、《設備清掃標準》、《辦公區域清掃標準》

第六講:清潔—標準化

一、關于清潔

——清潔要點

討論:如何將整理、整頓、清掃進行到底,并且標準化、制度化?

二、清潔的推行要領:標準化

1. 制定圖文并茂的標準

2. 定置定位的標準

3. 標識方法的標準

案例分析:某公司的標準化

三、清潔的推行要領:制度化

討論:為什么一定要在崗位上貼6S管理標準?

——建立檢查、考核、評比、獎懲制度

第七講:素養—習慣化

引入:橘生淮南則為橘,生于淮北則為枳,葉徒相似,其實味不同。

一、素養的含義與作用

二、職業素養

1. 職業道德

2. 職業行為

3. 職業習慣

三、素養的推行要領和步驟

1. 制訂共同遵守的有關規則、規定

案例:某企業規則、規定

2. 制訂服裝、儀容、識別證標準。圖文展示

3. 制訂禮儀守則: 禮儀守則

4. 教育訓練(新進人員強化6S教育、實踐)

5. 推動各種精神提升活動(展會、禮貌運動等)

第八講:安全

一、安全與危險源

案例分析:三張圖片

1. 導致事故發生的因素

案例分析:觸電、交通事故、有害氣體

1)能量

2)行為

3)狀態

2. 危險源

1)第一類危險源

2)第二類危險源

視頻案例:某車間發生的事故

3. 海因里希法則

案例分析:老太太的故事

4. 事故發生的規律

1)隱患

2)事件

3)未遂事故

4)事故

二、防止事故的必要性

1. 研討事故發生對員工及家屬的造成負擔和損失-人道主義角度

2. 研討事故發生對現場的同事造成負擔和損失-經濟角度

3. 研討事故發生對社會造成的負擔和損失-社會角度

案例分析:天津港大爆炸造成的損失

練習計算:直接損失和間接損失

四、災害的連鎖關系

1. 間接原因

2. 直接原因(人的不安全行為·物的不安全狀態)

3. 工作安全是指:將間接原因,直接原因與事故·災害之間的連鎖切斷。達到預防事故-災害,消除安全隱患的安全作業技能

4. 安全三原則:整理整頓 維護點檢 標準作業

案例分析:包裝室的故事-(人的問題)

5. 事故描述的七個關鍵詞

五、災害原因類型與防止實例研討

1. 災害的工作環境研討

2. 事故防止的必要

3. 災害的原因事例分析

案例分析:小宋的故事-(物的問題)

六、工作安全的四階段法

第一階段:查明原因

1)觀察、調查、詢問

2)從物到人全方位

3)參照規則與慣例

4)安全意識不松懈

5)事故風險要遇見

注意事項:要追根尋源

第二階段:思考決定

1)分析原因理關系

2)要詢問知情人士

3)要考慮多種對策

4)要確認方針規則

5)要制定第二預案

注意事項:要自我反省

第三階段:實施對策

1)是否能自己完成

2)是否要報告上司

3)是否需求助他人

注意事項:要立刻實行

第四階段:檢查結果

1)是否已再三確認

2)是否已確實執行

3)是否原因已消除

注意事項:是否隱患會再發生

反省標語:有事故必有原因,消除一切安全隱患

案例分析:李成主管的故事(預防事故發生)

六、安全問題分析練習

1. 事實描述

2. 間接原因

3. 直接原因

4. 事故描述

5. 災害總結

案例分析:操縱桿的事故

練習:學員帶著自己的安全事故案例進行練習

第九講:目視化管理

一、目視化管理

1. 人體器官接收信息的能力

1)83%的接收來自視覺

2)用眼睛就可以做的管理

2. 目視管理三個要點

1)狀態確定

2)準確程度

3)減少差異

3. 3個原則

1)透明化

2)視覺化

3)標準化

4. 目視化的形式

1)劃線

2)色彩

3)信號

4)標識

5)形跡

二、目視化的水準

1. 初級水準:能辨別現在的狀態

2. 中級水準:能判斷正常與否

3. 高級水準:能知道如何處理

三、目視化管理技巧

1. 顏色線條標準

2. 通道地面標準

3. 物品材料標準

4. 安全警示標準

5. 辦公部門標準

6. 空間地名標準

7. 設備電器標準

8. 工具器具標準

9. 管理看板標準

聯系電話:4006-900-901

微信咨詢:威才客服

企業郵箱:shwczx@www.wuxiaohua123.cn

深耕中國制造業

助力企業轉型

2021年度咨詢客戶數

資深實戰導師

客戶滿意度

續單和轉介紹